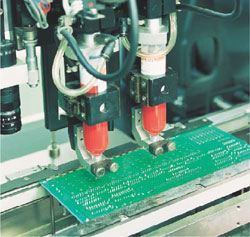

수작업 납땜과 자동화 납땜의 차이점 리비도 하이파이 제품은 모두 수작업 납땜(솔더링)을 하고 있습니다. 왜 그렇게 많은 작업시간을 필요로 하는 수작업 솔더링을 선택하는지 궁금해 하시는 분들이 계실것 같아 그 이유를 말씀 드립니다. 수작업 솔더링은 말 그대로 기판에 부품을 삽입(인써트)후 인두기로 리드선 하나하나를 일일히 납땜하는 방식으로 시간이 많이 걸립니다. 그럼 자동화 솔더링에 대한 이해가 필요합니다. 자동화 솔더링은 쉽게 말해 기판에 모든 부품을 한꺼번에 인써트 후 납을 미리 녹인 욕조에 기판을 담궈 많은 부품의 솔더링을 동시에 하는 공정입니다. 간이식 공정을 살펴보면 1, 인서트 2, 1차 디핑(납 욕조에 기판을 담구는 공정/부품을 고정하는것이 주 목적) 3, 커팅(부품의 리드선이 나와있기에 이를 일정하게 잘라주는 공정) 4, 2차 디핑(1차 디핑에서는 남겨진 부품의 리드선 때문에 납이 아주 혼란스럽게 붙어 있는 것을 재 디핑으로 정리하여 완성하는 공정) (1차 디핑이나 간이식으로 디핑을 할때 쓰는 디핑기)  (이런 디핑기에 쓰는 납은 실납이 아니고 이런 블럭 형식의 모양 입니다)  이런 공정을 한 싸이클에 종료시키는 것이 자동 디핑기 입니다.  (원리)  이런 자동화 설비 중에 함께 발전한 것이 자삽기(부품을 로봇이 자동으로 기판에 삽입) 입니다. 자동 디핑기의 장점이라면 뭐니뭐니 해도 작업시간 단축 입니다. 그럼 단점이 있겠지요. 예, 하이파이 앰프를 만드는데 있어 제품의 퀄리티에 대한 단점이 많습니다. 1, 디핑시 기판 전체에 플럭스(납을 잘 붙게 만들어 주는 용액)를 발라줘야 하는데 내부 부품 하나하나가 상품의 질을 평가하는 오디오 시장에서는 그 플럭스의 지저분함이 제품평가에도 좋지 않게 반영되며 절연성에 대한 부분에도 문제를 일으킬 수 있습니다. 2, 기판을 납물에 두번이나 담구는 공정은 기판에 데미지를 줄 수 있고 고열로 인하여 각 부품에도 데미지를 입을 수 있습니다. 3, 자삽으로 인한 공정은 각 부품의 페어체크를 할 수 없습니다. 4, 쓰이는 납 자체의 퀄리티가 오디오용으로 부적합 합나다. 이런 단점을 제거하고자 납땜을 자동으로 해주는 로봇도 나왔습니다.  기천만원짜리 하이엔드 앰프들도 가끔 디핑 공정으로 만드는 경우도 있습니다. (그럼 가격이라도 좀 낮춰야 하는것이 아닌가 라는 개인적인 생각을 해봅니다) 기판의 밑면을 보면 플럭스 얼룩자국이 남아 있습니다. 디핑으로 만들었다는 말이지요. 저는 부품 하나하나를 손땜하면서 제품에 생명력을 불어넣고 있다는 기분이 듭니다. 진정한 하이엔드는 번쩍번쩍한 외관보다 좀더 내부에 충실해야 한다고 생각합니다. 돌아가기 |